住友ゴムグループは、社会や環境と共存しながら持続的に事業を行うことに重点を置き、全社戦略実現に向けての大きな原動力、加速力を獲得すべく、2020年12月に新企業理念体系「Our Philosophy」を制定し、私たちの存在意義=Purposeを「未来をひらくイノベーションで最高の安心とヨロコビをつくる。」と定めました。Purposeをあらゆる意思決定の拠り所、行動の起点とすることで、経済的価値のみならず社会的価値の向上に取り組み、持続可能な社会の発展に貢献してまいります。環境の保全は企業が果たしていかねばならない世界共通の重要な責任の一つであり、グローバル企業として当社グループは世界中の拠点で環境経営を推進しています。

当社グループでは、「持続発展可能な社会」を実現するためのグループ方針として2007年7月に環境方針を定めています(2024年12月改定)。

取り組むべき環境に関する課題と対応を方針の中に明示し、脱炭素・環境負荷低減に取り組んでいます。

今後もサプライチェーン全体での環境課題解決に取り組み、本方針の運用状況をモニタリングし、ISO14001のPDCAサイクルに基づき継続的な改善に努めてまいります。

当社グループの環境への取り組みについてはTCFD、TNFD などの国際的な開示フレームワークを参照し、第三者検証を実施しながら当社ウェブサイト、統合報告書、およびその他のコミュニケーション手段を通じて、適切な情報開示を行い、ステークホルダーの期待に応えることで企業価値の向上につなげてまいります。

当社グループではサステナビリティ経営推進本部を中心に、経営トップをはじめとした各部門と連携を図りながら、環境マネジメントの取り組みを統合的に進めています。サステナビリティ経営を推進するにあたり、サステナビリティ担当役員を委員長、各部門担当役員を委員とする「サステナビリティ推進委員会」を年2回開催し、全社方針の徹底、マテリアリティの進捗確認等を実施しています。

サステナビリティ推進委員会の下にサステナビリティ推進WGを設置し、その一つとしてEMS(環境マネジメントシステム)部会を部門横断で取組みを進めています。

当社グループでは、環境目標に対するPDCAサイクルによる継続的改善のため、国際規格ISO14001の認証を取得し、規格に基づいた環境マネジメントシステム(EMS)を運用・実践しています。

生産停止した1拠点を除外し、2025年末時点での統合認証下の拠点数は34拠点となり、認証取得事業所割合は94.4%を占めます。

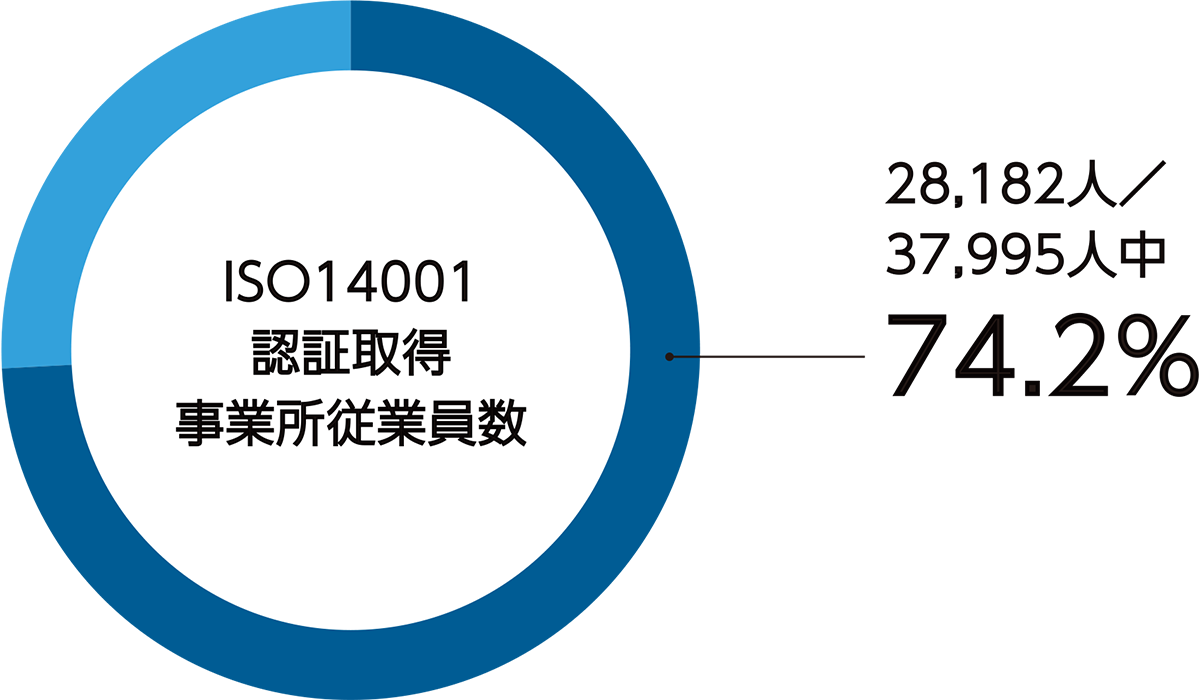

またグローバル全従業員に占めるISO14001認証取得事業所の従業員割合は74.2%となりました。

認証未取得の製造拠点においても、取得拠点と同様に環境コーポレート監査を実施し、環境管理体制の強化を図っています。

住友ゴムグループグローバル統合認証(日本語版、英語版)

| 拠点名 | 取得年 | グローバル統合認証 | |

|---|---|---|---|

| 住友ゴム工業株式会社 タイヤ事業本部 |

本社 | 2007年 | ◯ |

| タイヤテクニカルセンター | 2007年 | ◯ | |

| 岡山タイヤテストコース | 2007年 | ◯ | |

| 白河工場 | 1997年 | ◯ | |

| 名古屋工場 | 1997年 | ◯ | |

| 泉大津工場 | 1998年 | ◯ | |

| 宮崎工場 | 1997年 | ◯ | |

| 住友ゴム工業株式会社 ハイブリッド事業本部 |

加古川工場 | 1998年 | ◯ |

| 泉大津工場 | 1998年 | ◯ | |

| 住友ゴム工業株式会社 スポーツ事業本部 |

ゴルフ科学センター | 1998年 | ◯ |

| 中田エンヂニアリング株式会社 | 本社・工場 | 2004年 | ◯ |

| SRIエンジニアリング株式会社 | 本社 | 2009年 | ◯ |

| 加古川事業所 | 2009年 | ◯ | |

| 西神事業所 | 2009年 | ◯ | |

| 株式会社SRIビジネスアソシエイツ | 本社 | 2009年 | ◯ |

| 株式会社SRIシステムズ | 本社 | 2009年 | ◯ |

| SRIロジスティクス株式会社 | 本社 | 2009年 | ◯ |

| 株式会社ダンロップリトレッドサービス | 本社・小野工場 | 2010年 | ◯ |

| 北海道工場 | 2010年 | ◯ | |

| 株式会社ダンロップゴルフクラブ | 本社・工場 | 2010年 | ◯ |

| 中国・常熟工場 | 2005年 | ◯ | |

| インドネシア工場 | 2003年 | ◯ | |

| タイ工場 | 2008年 | ◯ | |

| 中国・中山工場 | 2004年 | ◯ | |

| ベトナム工場 | 2008年 | ◯ | |

| マレーシア工場 | 2005年 | ◯ | |

| タイ・テニスボール工場 | 2009年 | ◯ | |

| タイ・天然ゴム加工所 | 2012年 | ◯ | |

| 住友ゴム工業(中国) | 2013年 | ◯ | |

| 中国・湖南工場 | 2013年 | ◯ | |

| ブラジル工場 | 2014年 | ◯ | |

| トルコ工場 | 2016年 | ◯ | |

| 米国工場 | 2013年 | ◯ | |

| 南アフリカ工場 | 2012年 | ◯ | |

| DUNLOP TECH GmbH | 2014年 | ◯ | |

(2025年12月時点)

当社グループでは、ISO14001統合認証に基づき構築したPDCAサイクルを活用しながら、トップマネジメントが掲げる環境方針に基づき各拠点の特性に応じた環境影響の低減活動を継続しています。

グループ全体のCO2排出総量の削減、取水量、廃棄物量の削減等に加え、カーボンニュートラル、サーキュラーエコノミーへの移行を確実にすべく、組織内外とのコミュニケーションを図っております。

当社グループの事業活動に重大な影響を及ぼす恐れのあるサステナビリティ関連リスクについては、グループ全体のリスク管理について定めるリスク管理規定に基づき、それぞれの担当部署及び各子会社においてリスク分析、対応策を検討し、当社の経営会議等で審議しています。また、当社及びグローバルサプライチェーンにおける、社会や環境に与える負荷を低減していくために特に重要と考えるテーマについては、経営層によるモニタリング・レビューを行い、取締役会へ報告されています。

当社グループは、2009年3月に環境省が創設した「エコ・ファースト制度」で認定された「エコ・ファースト企業」として、新たな取り組み目標をまとめ「エコ・ファーストの約束」を2022年10月に更新しました。

気候変動をはじめとする環境問題など地球規模の社会課題が深刻化する中、社会と当社が持続的成長を遂げていくには、2050年を見越した長期視点での目標が必要と考え、2021年8月にサステナビリティ長期目標「はずむ未来チャレンジ」を策定しました。今回の「エコ・ファーストの約束」更新には「はずむ未来チャレンジ」で設定された、2050年にカーボンニュートラル達成(スコープ1、2)などの目標が盛り込まれています。

環境の分野において「先進的、独自的でかつ業界をリードする事業活動」を行なっている企業(業界における環境先進企業)が、環境大臣に対し、地球温暖化対策、廃棄物・リサイクル対策など、自らの環境保全に関する取り組みを約束します。

国内外ともに各国環境法令を遵守し、大気・水質等の環境負荷に加え、近隣への影響を最小限にすべく取り組みを進めています。特に環境負荷が高い拠点については住友ゴムグループ環境方針の下、それぞれの環境課題の解決にむけての取り組みについては拠点毎にEMS部会を設け、社内で課題を共有し解決を目指しています。

万が一、著しい影響をもたらす環境事故については、本社に緊急事態として通報される仕組みとなっており、国内外統一ルールにより、原因究明から再発防止まで徹底的に行うほか、必要に応じ未発生拠点のリスク検証も実施します。

なお、環境に影響を与える事故や公害問題等の発生件数と罰金・処罰について 当社グループにおいて、2025年度での発生事例はありません。

目標と実績は以下の通りです。

| 2025年の目標 | ISO14001統合認証の維持(更新審査) |

|---|---|

| 2025年の実績 | ISO14001統合認証の維持(更新審査) |

| 2026年の目標 | ISO14001統合認証の維持 |

| 中長期目標 | ISO14001統合認証の維持 |

当社グループは、毎年、認証機関による外部審査を受けるとともに、各事業所内で内部監査員資格保有者による内部監査を実施しています。また、2009年度から住友ゴム工業本社の監査員がグループの国内外の各製造事業所を監査するコーポレート監査を定期的に実施しています。2025年度の外部審査の結果、すべての事業所において良好な評価で、ISO14001:2015グローバル統合認証を更新することができました。

外部審査、内部監査の結果、環境関連法規制に対する重大な違反はありませんでした。

従業員の安全及び環境意識の啓蒙のため、本社及び各拠点にて環境教育を実施しています。本社では毎年環境マネジメントシステム担当者へISO14001内部監査の研修を実施する等、社内の啓蒙に勤めています。サステナビリティに対する啓蒙に加えて、化学物質等の取り扱いを担当する従業員には外部研修の受講も促進し、これからも安全かつ適正な化学物質の管理を徹底してまいります。 各拠点において、緊急時の対応として漏洩発生時等の教育訓練を実施しています。

各国で定められた環境規制値を遵守すべく、自主規制値を設けることで異常値の早期発見、予防に努めています。当社グループで排出しているCO2以外の温室効果ガスとしてはメタン、一酸化二窒素、フロン類、六フッ化硫黄が該当し、毎年集計しています。特にフロン類についてはフロン排出抑制法に定められている機器の維持保全、定期的な点検を遵守するとともに活動量および漏洩量を算定しています。フロン類算定漏えい量報告については、2025年は該当しませんでした。

当社グループにおいては臭気の主原因であるゴム臭気の低減活動を各製造拠点にて展開しています。一例として、臭気分析の研究や各国法令に適応した脱臭装置の設置、点検を実施しており、今後も周辺環境への負荷低減を目指しています。

製造工程の改善に加え、定期的な敷地境界での測定を実施し、自主規制値を超過した際には原因究明と原因解消に努めています。そのほかの取り組みとして、臭気の原因物質の一部である揮発性有機化合物(VOC)の排出抑制にあたっては工程の改善やより環境負荷の低い物質への代替等に取り組み、使用量削減に取り組み、各国法令に準拠した適切な処理方法をもって廃棄しています。

騒音については定期的に敷地境界での測定を実施するほか、稼働時間の制限や一部工程に騒音フィルターを設ける等、周辺環境への影響を最小限にすべく努めています。

2004年10月、自主調査で敷地土壌からテトラクロロエチレンなどの有害物質が環境基準を上回って検出されました。事実を加古川市に届け出ると同時に、近隣の皆様へ説明会を実施しました。その後は、汚染土壌の除去、継続的な汚染地下水の浄化、在来微生物の働きを活性化させるバイオ浄化に取り組んで、汚染の封じ込めを行っています。

これまでの経過観察により、汚染物質の工場敷地外への拡散はなく、残存範囲がかなり絞り込めていることがわかりました。2015年までの継続監視点は0.01mg/l未満で安定しているため、2016年より隣接部の汚染地点を新たに継続監視点としています。定期的に地下水をサンプリングし、汚染状況の継続的監視を行っています。

設定基準:0.01 mg/L以下

( mg/L )

| 2024年 3月 |

2024年 6月 |

2024年 9月 |

2024年 12月 |

2025年 3月 |

2024年 6月 |

2024年 9月 |

2024年 12月 |

|

|---|---|---|---|---|---|---|---|---|

| 継続監視点における濃度 | 0.016 | 0.005 | 0.002 | 0.002 | 0.001未満 | 0.002 | 0.001未満 | (12/3計測予定) |

当社グループは、REACH規制など、国内外の環境法規制を順守しています。取引先に対して当社の環境規制化学物質リストを公開し、順守するよう依頼しています。顧客から規制化学物質の製品への含有調査依頼に対し、誠実に回答しています。

当社グループでは、「ポリ塩化ビフェニル廃棄物の適正な処理の推進に関する特別措置法(PCB特措法)」に基づき、PCB含有機器を国内工場で保管し、行政へ報告しています。2025年の廃棄処分実績は安定器73台、変圧器1台でした。2025年末時点のPCB含有機器の保管数は、低濃度変圧器1台であり、2026年に処分を予定しています。

※1 PCB(ポリ塩化ビフェニル):かつて変圧器やコンデンサの絶縁油などに使用されていた化学物質の総称。人体の健康や環境に対する有害性が確認されており、 現在では製造・使用が禁止され、特別管理産業廃棄物として厳重な処理が求められている。

当社グループの海外拠点で環境報告書を発行しています。

これらの環境報告書では、各拠点の事業活動による環境負荷、活動目標と実績、社会貢献活動などを開示し、コミュニケーションに活用しています。