当社グループは、企業理念体系「Our Philosophy」を体現するために、7つのマテリアリティ(重要課題)を特定しています。「気候変動」はそのひとつであり、「CO2排出量の削減を推進する企業」をありたい姿に掲げ、2050年のカーボンニュートラル達成を目指しています。特に製造工程のカーボンニュートラルを重要なテーマと捉え、水素エネルギーの活用はその中心的な取り組みのひとつです。

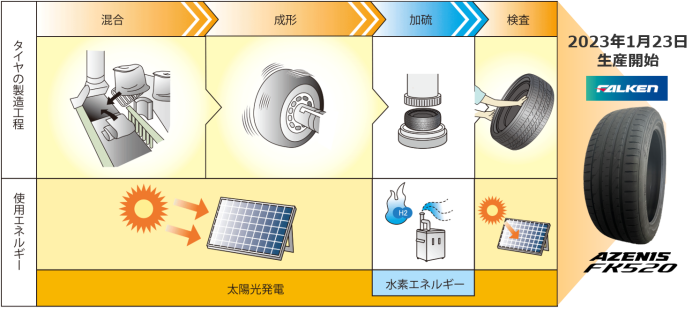

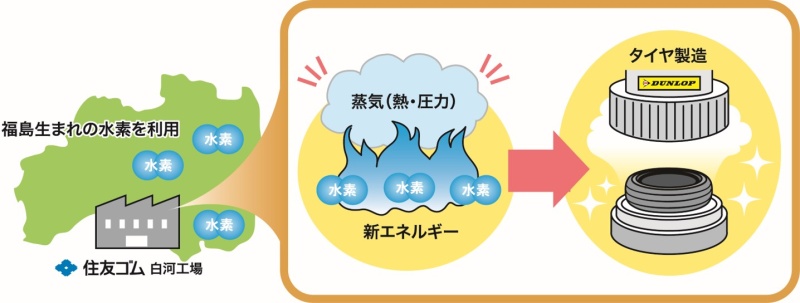

従来から電力においては、省エネルギーの推進、コージェネレーションシステムの拡大、太陽光発電の導入、再生可能エネルギー由来のグリーン電力の調達を軸にCO2削減に取り組んでいます。製造段階(Scope1、2)においてカーボンニュートラルを達成するには、加硫工程で必要な高温・高圧な蒸気エネルギーについても、現在使用している天然ガスからの燃料転換が必要条件となります。 加硫工程では熱と圧力を加え化学反応を起こしタイヤを仕上げますが、ここで必要な高温・高圧の蒸気は、電力から得ることが技術的に難しく、燃焼してもCO2を排出せずに高温・高圧の蒸気を発生させることができる「水素」を活用することとしました。

実証実験では、高精度メタルコア製造システム「NEO-T01」※1の加硫工程に水素ボイラーで発生させた蒸気を供給しています。また、従業員駐車場には、約700台のカーポート式太陽光発電設備を導入※2することで、「NEO-T01」で使用する以上の発電を可能とし、水素エネルギーと太陽光発電を使用した日本初※3の製造時(Scope1,2)カーボンニュートラル※4を達成した量産タイヤ※5の生産をしています。

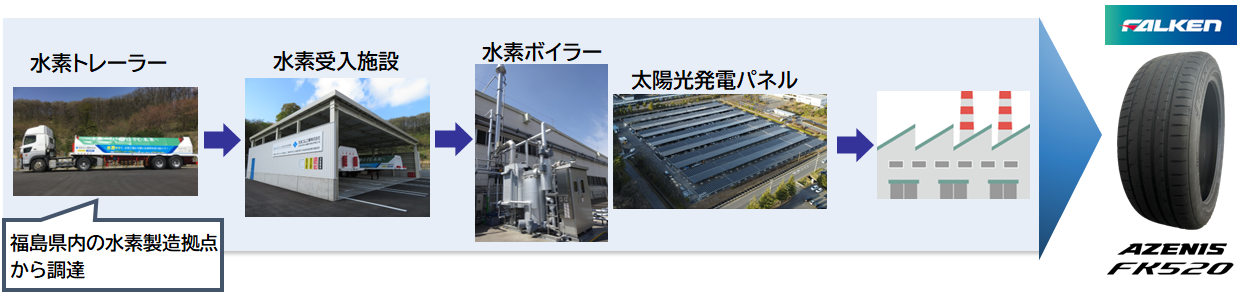

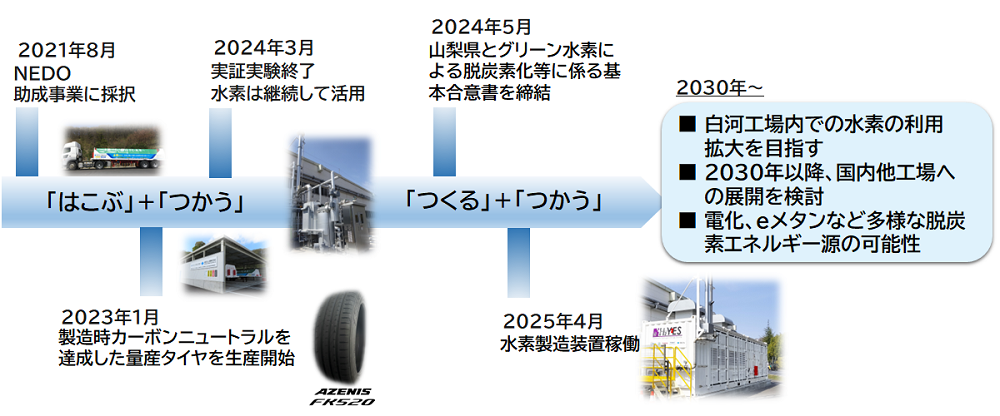

当社の主力タイヤ工場である福島県白河工場では、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の助成事業として支援を受け、2021年8月から2024年3月まで、水素ボイラーを活用した実証実験を行いました。福島県内の水素製造拠点から調達し、水素ボイラーで高温・高圧の蒸気を発生させることで、タイヤ製造工程に活用しています。また、水素エネルギーの導入に加えて、従業員駐車場へ太陽光発電パネルを導入※2することで、2023年1月には、水素エネルギーと太陽光発電を使用した日本初の製造時(Scope1,2)カーボンニュートラルを達成した量産タイヤの生産を開始しました。

水素ボイラーの活用に関する実証実験を通じて、グリーン水素の安定供給、水素のコストが課題として明らかになりました。そこで、NEDO実証※6として、2025年4月にグリーン電力で水を電気分解し水素をつくる、水素製造装置(やまなしモデルP2Gシステム)の稼働を開始。P2Gシステムで製造されたグリーン水素は、従来の配達水素、系統電力、場内太陽光発電、既存燃料とともに白河工場における5つのエネルギー源の一つとして活用し、工場の安定操業を保ちながら脱炭素化を実現する「脱炭素グランドマスター工場」の実証を行います。なお、P2Gシステムを24時間稼働させることで年間最大約100トンの水素の製造が可能となり、輸送を含むサプライチェーン全体(スコープ1、2、3※7)で年間約1000トンのCO2排出量削減につながる見込みです。

水素製造装置(やまなしモデルP2Gシステム)

やまなしモデルP2G(Power to Gas)システムは、山梨県が民間企業と開発を進めてきた次世代型のエネルギーシステムです。太陽光発電などの再生可能エネルギーを活用して水を電気分解することで、環境負荷の少ないグリーン水素※8を製造します。P2Gシステムは安定的な水素供給を実現し、今後さまざまな産業分野において脱炭素化を加速させる技術として、国内外で大きな期待が寄せられています。

水素は福島県内の水素製造拠点から供給を受けることで、水素地産地消モデルの構築を目指しています。 福島県は、現在再生可能エネルギー導入率が40%以上を占める再生可能エネルギー先進県であり、さらに2040年に再可能エネルギー100%化のビジョンを掲げています。 白河市においても2050年までにCO2排出量を実質ゼロにする「ゼロカーボンシティ宣言」を行っています。当社は、地域で生産された水素を使ってものづくりをすることで、地産地消モデルの構築、カーボンニュートラルの実現に貢献していきます。

水素運搬用トレーラー

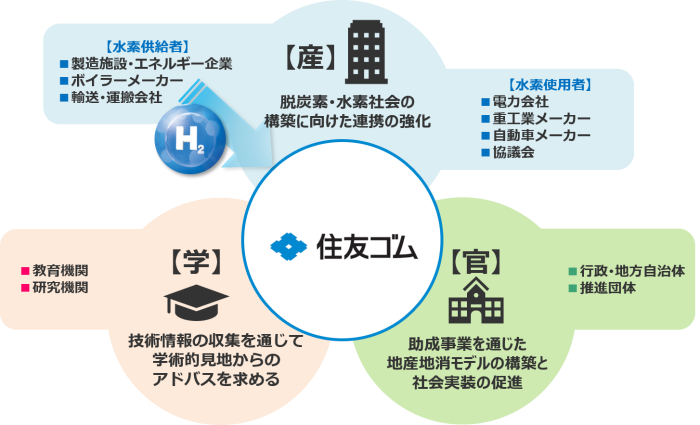

水素社会の実現に向けた実装モデルの確立には、1社単独での取り組みでは実現が難しく、関係する産・学・官の協力が成功の鍵を握ると考えています。 既に水素の供給においては、安定した水素の製造や輸送に向けて製造施設やエネルギー企業と連携しており、水素の使用においても、関係メーカーとの積極的な情報交換を行っています。 教育機関や研究機関からも学術的見地からのアドバイスをいただけるよう講演会を通じた情報収集を行っています。 今後は、助成事業によるサポートや行政・地方自治体からのバックアップもいただきながら、 産・学・官との連携をさらに強化すべく、コミュニケーションを図っていきます。

2050年カーボンニュートラル達成に向けた水素利用の拡大と横展開、および他の脱炭素エネルギーの利用も視野に脱炭素戦略を策定します。白河工場では水素の利用拡大を目指し、2030年以降、国内他工場への展開を検討します。また、今後は、水素だけでなく、電化、e-メタンといった、多様な脱炭素エネルギー源の可能性を追求していきます。

※1「快適性能」「環境性能」「安全性能」を高次元で実現する高精度メタルコア製造システム。(1)実際の仕上がりのタイヤサイズで作られているタイヤ内側の形状をした金属の成形フォーマーにタイヤの各種部材を貼り付けていく「メタルコア工法」、(2)メタルコアへの部材貼付けを100分の1ミリ単位のコンピュータ制御システムによってコントロールする「全自動連結コントロール」、(3)従来より強靭な素材を補強部材とする「高剛性構造」、という3つのキー技術を用いた工法。

※2 実証実験を行っている高精度メタルコア製造システム「NEO-T01」で使用する以上の発電が可能。

※3 当社調べ

※4 二酸化炭素をはじめとする温室効果ガスの「排出量」から、植林、森林管理などによる「吸収量」を差し引いて、合計を実質的にゼロにすること

※5 FALKEN「AZENIS FK520」。 FALKEN「AZENIS FK520L」は除く

※6 水素社会構築技術開発事業/地域水素利活用技術開発 テーマ名:水素を熱源とした脱炭素エネルギーネットワークやまなしモデルの技術開発

※7 スコープ1(Scope 1):自社が直接排出する温室効果ガス。スコープ2(Scope 2):他社から供給された電気や熱の使用により間接排出する温室効果ガス。スコープ3(Scope 3):輸送や製品販売後の使用・廃棄時など、自社の活動に関連するが直接管理していない外部が排出する温室効果ガス

※8 グリーン水素:再生可能エネルギー由来の電力を用いてCO2排出ゼロで生成された水素